马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

1 引言 ) O5 y6 x9 J% o0 B* ?) o- |

! {1 [1 e6 v. j4 a5 B; v, E随着中国成为世界的制造工厂,国内不仅对机床的数量要求越来越多,对功能和性能的要求也越来越高。而国内目前机床有很多是老旧机床,如何通过技术改造,使之满足当前的需要,是摆在我们面前的一个难题。特别是一些具有特殊功能的机床到了大修时,损坏的特殊配件基本上买不到,为了解决这些问题,我们将以前用于数控机床的现代交流伺服系统来替换这些备件,在机床改造中收到了较好的效果,不仅恢复了这些机床的特殊功能,而且大大降低了机床的改造费用。

( V( r+ |0 A* K0 U' |5 l) P/ @2 现代交流伺服装置的基本特点 ! F! j. `4 E& _5 T8 p

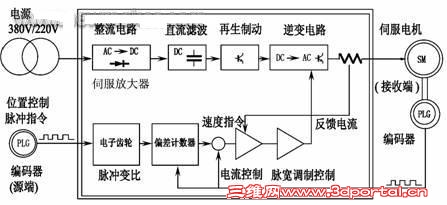

5 ]1 U9 u, Y% v5 k, E) T: O目前普遍采用的交流伺服电机都具有能量转换效率高,体积小,运行可靠性高、调速范围广,系统动、静特性好等优点,伺服系统性能更加优异,价格更趋合理。交流伺服系统取代直流伺服系统已经成为必然趋势。特别在伺服定位领域里,如数控立车,数控滚道磨,数控龙门钻,极坐标数控钻的生产中,目前交流伺服产品已经是主流产品。图1所示的是一数控高速龙门钻削中心交流伺服系统的控制框图。8 H/ h2 u2 `# o" P2 j

图1 数控高速龙门钻削中心交流伺服系统的控制框图 由图1可知,交流伺服电机一般都自带有脉冲编码器,在调速控制时作为速度反馈信号,在定位控制时,作为位置反馈信号。交流伺服装置采用全数字控制技术,各种控制模式,系统PID调节参数及脉冲控制的电子齿轮比,均可通过数字控制面板进行设定,其给定信号可以是模拟信号,也可以是脉冲信号,象西门子公司的交流伺服装置还能通过PROFIBUS总线传送给定信号。交流伺服系统的具有与直流调速系统相媲美的动、静态性能,这里我们主要结合实际事例,讨论如何利用交流伺服系统的定位控制功能实现机床的一些特殊控制要求,都可以用PLC加交流伺服定位控制方法实现,不仅机床改造后的性能得到提高,而且降低了设备改造费用。

/ R0 J1 S; L. T1 x

4 j9 @ g5 E% q4 H B8 S6 {3 交流伺服装置用于9 m单臂立车数字化改造中的刀架随动进给控制

8 ~1 R4 E* H; d; n: M: J4 F2 r$ K' P h9 Y% m& X* M8 s

以前,造船业等行业的大型回转非圆曲面零件和大型容器焊缝坡口的加工大都采用手工工艺,存在工艺流程长,效率低,不仅浪费人力、物力,手工加工焊缝坡口质量也差等种种弊端。现在为了提高产品质量,要求焊件的坡口要上机床加工,我们根据用户加工零件品种较少的特点,研制出了一套经济型的刀架随动跟踪控制控制系统,满足了用户的加工需要。图2是这个系统的控制框图。 图2 九米单臂立车随动进给控制系统框图 图中的工件的形状是O形圈,直径太大一般只能通过钢板焊接而成,所以在车床上装卡时难于校平,为了保证车刀对工件的等深切削,所以要求刀架在水平匀速进给时,垂直刀架要随工件的平面同步调整。图2中的控制系统由一台日本三菱公司FX2-64MT型PLC、一台F930GOT触摸屏、一台FX2N-10GM单轴定位模块和两套交流伺服系统组成,刀架的水平进给指令由PLC的Y0提供,控制原理如上节所述相同;垂直进给采用FX2N-10GM单轴定位模块控制,FX-10GM作为智能化的定位控制器,可以不占用相联PLC的资源独立运行,在此可以实现X,Z两轴联动,FX-10GM既能按照用户编制的定位程序向垂直伺服驱动器发出定位脉冲,运行方向等信号,也能按给定的速度进行点动运行。还能通过手脉输入端口输入脉冲进行控制,其手脉输入的控制指令格式如下所示: 图2中我们为实现垂直刀架随工件平面运动,就利用了上面的这条指令,我们在垂直刀架上安装了一个工件平面位置检测器,它能将刀架与工件平面的位置通过球栅尺反映出来,图5所显示的就是经过放大的A,B两路球栅尺检测波形。 图5 放大后的球栅尺A,B两路信号波形 我们将检测的脉冲信号接到定位模块FX-10GM的手动脉冲输入端,并使定位模块处于手脉进给状态,这时垂直刀架就会随着工件平面的起伏而同步上下随动,使切削刀口与工件待加工的位置保持一致,在水平进给速度的均匀的情况下,可以使工件的坡口实现等深切削。 % ^1 ?% a8 O% W) Z* Q) X) `4 q

- G# C# K5 |' P: w定位单元通过总线连接到FX2-64MT型PLC上,成为PLC控制系统中的一个控制环节,在定位单元内,常量的设置与监控和参数的改变可以通过操作连接到PLC上的F930GOT触摸屏完成。在PLC和FX-10GM之间的数据通讯被FROM/TO指令控制,在FX-10GM中有专门用于通讯的缓冲存储器并给予编号(BFM),相应地在PLC中分配有输入继电器,输出继电器,辅助继电器,以及特殊辅助继电器等设备。使用TO指令从PLC的数据寄存器传送数据到FX-10GM的数据设备中,使用FROM指令从FX-10GM设备中传送数据到PLC的数据寄存器中,位置信息可以通过F930GOT触摸屏进行显示。除了随动功能外,还能实现原来普通立车的所有加工功能,这与购买一台专用数控车床相比,为用户节省了大量设备费用。

6 r. l5 l2 M r& A( S5 x, K% u$ N& K

5 交流伺服装置用于D2300高中心机床刀架同步进给控制

+ \3 Y9 b% c0 H* l; ]9 L$ n5 {% b, N

D2300高中心车床是一种能够进行特大工件加工的大型设备,由德国威格勒(WEGNER)公司生产,该设备可以加工直径为4600 mm,中心距长14000 mm,重量达125 t的大型工件,并可进行各种螺距的螺纹加工,属于机电液一体化的复杂控制系统。改造前,系统的主拖动直流电机为160 kW,采用两套80 kW的发电机组控制,非常耗能,改造后采用西门子公司生产的6RA70系列的直流调速装置替换原来的发电机组,不仅提高了机床的控制性能,而且可以节电20%-30%,下面主要介绍如何利用全数字伺服装置的定位技术实现车床刀具进给与车床卡盘旋转的同步控制问题,因为如果两者之间同步控制不好,在加工螺纹工件时会出现乱扣现象,使工件报废。 " j8 h8 e5 s6 _

6 a% S1 x2 W* Q$ A* C

原系统为了实现刀具进给与卡盘旋转同步,安装了两套自整角同步驱动系统,两台自整角发送机安装在与花盘一体的主轴箱上,自整角驱动电机分别安装前,后两个刀架上,根据主轴发送机输出的指令带动两个刀架与同步运行。这种结构要求采用特殊的同步电机,一旦损坏,没有备件可以更换,因此在次此机床改造中,决定用通用的交流伺服电机替代原来的自整角同步驱动系统。

) v0 d |8 R) s" V1 D: B- n$ c

# S4 J0 K5 h% @( k我们根据交流伺服电机的特点和用户的要求,设计了一种非常经济实用的控制方案如图3所示。

图3 高中心车床刀架同步进给系统框图 从图中我们知道,全数字交流伺服定位系统的控制指令是脉冲信号,通过电子齿轮比将给定脉冲换算成与电机反馈脉冲一致的脉冲信号,通过递减计数器进行比较使电机转速跟随给定指令变化,实现随动定位控制。在本项目中我们的定位控制指令是由与主轴连接的光电编码器提供,编码器旋转一圈,下面与刀架连接的交流伺服电机就跟随旋转一圈,可以实现精确的同步运转。

4 \$ G% ~! H$ a( j, R; ]+ H+ b' Y! s4 d, C' U% I. f/ ]0 ?

在实际工程中,为了保证在各个主轴转速档时,都与原来的系统转速相同,我们将光电编码器就安装在原来安装自整角发送机的后轴上,保证了整个编码器发出的控制脉冲,与原来自整角发送机发出的指令一样。图4显示的是交流伺服电机在突加负载时的电流和速度波形,图中显示在突加负载时(2号曲线),电机的速度不变(1号曲线),跟随性非常好,实际证明,设备改造后能够加工各种螺纹的工件,随动精度比原来自整角同步驱动系统高。 图4 交流伺服电机在突加负载时的电流和速度波形 6 结束语

$ K0 I9 a# O* |7 N

4 G& W3 F3 w2 d* l. c) N8 \1 D上述事例证明,灵活的使用先进的现代交流伺服系统,能使老式机床的控制功能得到彻底的改善,只要设计方案得当,可以大大节约企业的设备改造成本,值得大力提倡和推广 * H: b) t. @9 R8 {

|