|

|

马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

本帖最后由 goto3d 于 2016-4-21 21:34 编辑

' W5 p0 |4 u9 g, _+ I0 f2 P: `+ L% d2 Y* j5 @

告诉你负载敏感、负流量、正流量三种系统真正的区别 ! f+ D8 b. u) e8 t8 q

( z7 |5 G$ P d3 i( _* ~. ]& J1. 节能

4 O7 L" g a" W" r$ ~# k- k' a

# U" _( M! Y3 }% i( ~旁通流量控制系统节能性较好。在主控阀全部中位时,旁通溢流阀开启,存在空流压力损失约3.5MPa,此时有最大的旁通流量损失。操作手柄扳倒一半行程时,主泵流量仍有一部分通过六通滑阀的中立回路流回油箱。9 g. b+ {7 s% h' i, Z, |9 Y

6 ^7 m- {/ W! o先导传感控制系统节能性好。由于主控阀为六通滑阀,仍然存在中位回油流量损失,但其比旁通流量控制系统小。在主控阀中位时,回油背压小,仅0.5MPa左右。当操作手柄行程加大,主泵流量和执行元件进油量随先导控制压力增加而增加。在流量控制压力从最小到最大的调速范围内,主泵流量和执行元件进油量近似为等距曲线,流量损失变化不大。) }2 _7 P9 ^1 s+ x' r8 e

! k" x* f5 t. E1 l3 J2 R m( J

负荷传感系统的节能性较好。主控阀无串联的中立油路回油箱,因此没有主控阀的中位空流损失。当操作手柄中位时,因为主泵没有备用流量,主泵的空载流量损失在理论上为零。

, H7 N' z/ E9 f0 {. Y3 l; [5 A8 [: w

但是,在负荷传感主控阀的节流口存在固定的压力损失ΔP(2~2.9MPa),约为系统最高压力的6~8.5%。当作业中流量增大时,功率损失(执行元件所需流量与压差ΔP的乘积)也不小。复合作业各执行元件负荷压力相差很大时,由于泵流量只受最高负荷压力控制,主泵供油流量会多于执行元件需求流量之和,也会造成功率损失。

% l+ A# I$ H( j; j& D8 C# u7 P

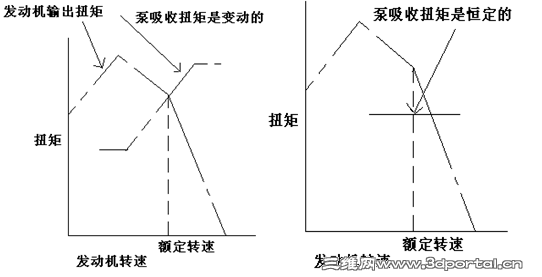

7 D( t" R. y" ~+ K( k L- D. [不同流量控制系统的扭矩特性比较如图1所示。负荷传感控制系统中,主泵吸收的扭矩是变动的。在额定功率点上,主泵按负荷压力的变化实时调整泵的排量(参看图1-a),因此主泵能够完全吸收发动机输出的扭矩。旁通流量控制和先导传感控制则因负荷压力变化时,主泵流量调整有一个滞后过程,主泵吸收的扭矩不变,而且为防止发动机超负荷失速,主泵在匹配工作点吸收的扭矩,设计时低于发动机额定转速下输出的扭矩,将损失大约5~8%的功率。

+ t; t# x5 m7 E+ R7 p- |

0 n) s! y, U* u% M) `

0 n) s! y, U* u% M) ` (a)负荷传感系统 (b)其他流量控制系统 图1 发动机与主泵的功率匹配

1 R4 P0 W& y% d# S' a需要说明的是,上述有关节能性的对比分析,仅针对流量控制而言。某一机型是否节能,还要考虑是否采用混合动力技术、发动机本身的燃油消耗特性、发动机的调速特性及其动力适应控制(发动机-主泵功率的动态匹配)、液压主泵的负载适应控制、以及主控阀的负载适应控制等。

' [6 }: e# M2 S/ f+ w4 x, u. C

; h, ~; L0 ^# h g) N6 A; ]$ j在液压挖掘机上,发动机一泵一阀的联合控制是机电液一体化的系统。除了流量控制,还有其他的控制方法来实现节能,例如自动怠速、短时超载、溢流(切断)控制、恒功率控制、分工况的变功率控制、以及动臂再生控制、斗杆再生控制等等。

% s& a/ J* l" b6 Y

' J# n' X1 j) [6 i! @6 z因此,对于具体厂牌系列或机型的节能性判断,不能简单说因为采用了先导传感控制(正流量控制)这种流量控制方式,节能性就一定好。目前对三种流量控制的节能效果的优劣,还不能作出对比的定论。# J+ g3 e. r- X! u, F7 U9 D4 J5 F

z0 @! F+ n! L% b; @; c2 N2. 系统稳定性与响应性

3 r3 p) ?5 I( @' E2 v. k) I3 S0 u/ s" T/ a7 T

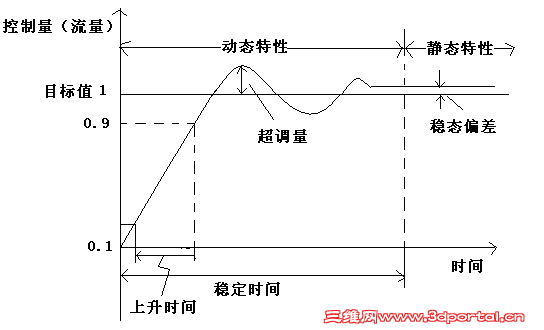

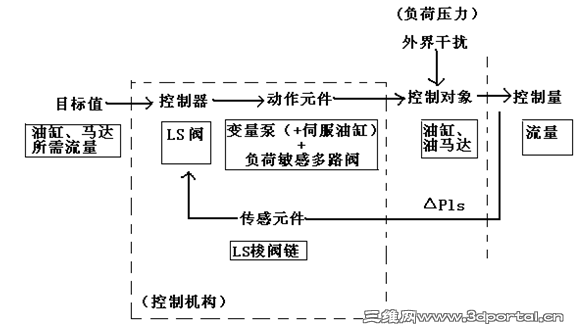

对于液压系统的流量控制,可用图2来分析系统控制过程的特性。控制量(流量)达到目标值的时间(响应时间)越短,动态响应就快;控制过程中超调量(控制偏差)越小,稳定时间就短。响应快、稳定时间短,就表明控制的动态特性好。/ n5 }& q! ]9 z% Y( ]' S% X

' v7 U/ Y0 g: ]' I

系统稳定之后,流量的实际值与目标值之差就是稳态偏差。稳态偏差小,表明静态特性好,即系统稳定性好。

9 @. h J) y+ p/ S2 t1 t

% k+ w6 Z* K( g7 c

% k+ w6 Z* K( g7 c

图2 系统的控制过程 ( Y7 j' W1 [$ U5 m/ c

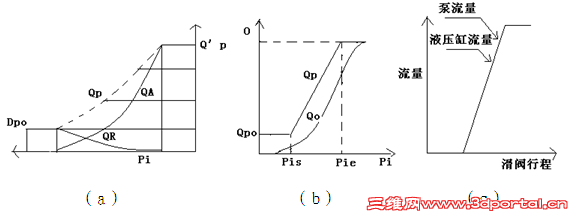

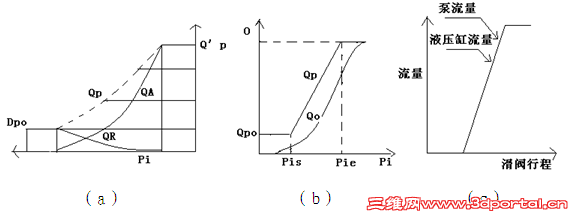

从流量特性来看(图3),在旁通流量控制(图3-a)和先导传感控制(图3-b)系统中,当操作手柄中位时,主泵有备用流量,因此都比无备用流量的负荷传感控制(图3-c)的动态响应快。由于旁通流量控制的信号采集点位于主控阀的旁通油路末端,泵控滞后于阀控的延时较先导传感控制长一些,所以动态响应较慢。0 T& b% ~* e) E& A5 [! a

- E# \8 v! t8 ~' {

- E# \8 v! t8 ~' {

(a) (b) (c) 图3 流量特性的比较 ' l1 X3 C! n4 ?7 K' W( q

从泵控特性来看(图4),无论旁通流量控制(图4-a),还是先导传感控制(图4-b),控制压力Pi与与流量Q的关系曲线都是有坡度的,不像负荷传感控制中压差ΔP与流量Q的关系曲线那样陡变(图4-c)。因此,旁通流量控制和先导传感控制的超调量比负荷传感控制小(参看图3),动态特性比负荷传感控制好。

5 `$ S' w5 \3 N% I: i

. f+ v. r% T W7 U7 x& F- Q

. f+ v. r% T W7 U7 x& F- Q

图4 泵控特性的比较 % _8 @. t& r) A8 L; d$ w9 T

一般的旁通流量控制和先导传感控制都是采用机-液结构实现比例控制,由于存在机械惯性,不可避免地存在静态误差,最终也会影响系统的控制性能。在神钢的挖掘机上采用了电液比例技术加以改进,但是,这两种控制系统的主要问题都是一种开环控制,无法对执行元件负荷压力对流量的影响作出实时响应。' ]" X ~/ J2 p" C3 e

7 V/ ]! Q9 K7 A C

负荷传感控制系统具有较好的静态特性,是因为对流量采用了闭环控制,如图5所示。当负荷PLS增大,使发动机转速n下降时,主泵流量Q会减小,主控阀节流前的压力Pp随之减小。于是,压差ΔPLS(=Pp-PLS)将减小。主泵的LS阀调大主泵排量q,反之亦然。即使发动机转速下降或上升,泵流量Q(=n*q)都相对稳定在目标值左右,流量Q的调节过程与发动机的转速无关,也就是说,对于外界干扰(负荷变动),因负荷传感反馈信号ΔPLS的作用,负荷传感控制系统具有很好的稳定性,增大了系统的刚度。' J G% |$ e' }

# c& ?: j% s. M+ D1 p& W' l& z

# c& ?: j% s. M+ D1 p& W' l& z 图5 负荷传感的闭环控制

+ [! j* d# Z* \6 b. o' z# l8 x3. 操作性能

. e$ s/ a( _ M: u9 Q9 W& c: Z

9 i$ m9 X( t6 b A1 e: R/ X3.1 执行启动点

- j# x$ B# s, q9 X0 z( z2 f6 a; y- K. P7 v/ K$ b

普通多路滑阀的静态特性表明,通过节流阀口的流量Qa不仅与操作手柄先导阀的行程(二次先导油压Pi)有关,还与节流口的压差ΔPLS=Pp-PLS有关,而且负荷压力越大,主控阀的调速范围越小。

& s3 ^2 Y) a* m+ {$ ~$ X6 F5 @) f5 _3 T* }* c

旁通流量控制和先导传感控制的主控阀的阀芯,越过封油区进入调速区时受到轴向液动力的作用,而液动力与节流阀口压差有关,此压差随负荷压力的变换而改变,因此执行元件的启动点不固定,而是随负荷压力变动,如图6所示。" \1 q0 G. _1 i; z" [' o

4 w# m: r9 O1 P

图6 六通滑阀的流量特性

8 i* q; T" T h& Z& [8 H" a7 D负荷传感控制的主控阀因为有压力补偿阀,节流阀口前后的压差ΔPLS是不变的,因此执行元件的启动点固定,不受负荷大小影响,操作性好。

9 q6 [0 Q b- E, F% c3 r4 D) l* q6 [" ?3 s2 i" P# ?- Y5 ^

3.2 操作者的手感

& x: ]7 w* u s4 L7 q- H8 l2 s7 M3 ?7 H8 F$ e- w; P

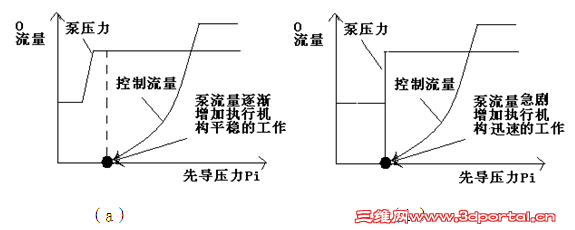

如图7(a)所示,旁通流量控制系统与先导传感控制系统中,主泵流量是在泵压升高后逐渐增加的,操作比较柔和。挖掘中碰到硬石头时,负荷压力增大,主控阀滑阀移动的阻力增大,先导手柄的输出压力,操作者有手感。, T5 ^) c: E& ^3 x" Y! z: b+ w3 s+ C) {

$ h7 E0 H" C+ C7 \/ b) q

在负荷传感控制系统中,主控阀打开后,ΔPLS才会变小,泵压急剧升高(参看图7b),操作性稍粗暴。由于主控阀节流口压差ΔPLS恒定,负荷压力的变化不会影响主阀芯的移动,操作者对土质的软硬没有手感。

% [+ U! l" j/ f" X8 H: D" X0 [

7 x4 r# T) E; W$ p0 N9 x) ^

7 x4 r# T) E; W$ p0 N9 x) ^ (a) (b) 图7 操作性比较 " W% ~; ^* R0 y' ?) I9 l) |

3.3 直线行走能力

, l' \4 D7 `$ [; M$ x, l, c$ g3 r, c; L; @5 E; a' A& Y# `

旁通流量控制系统与先导传感控制系统,直线行走性能好。在复合操作时,通过直线行走阀串通左右行走马达进油路,来实现直线行走。即使在单独操作行走时,虽然左右行走马达分别由两主泵供油,但通过微调两个主泵的排量,可使左右行走马达的进油流量差控制在±2%内。- m* D7 U, H* @, V

4 ]# Y3 Q% z& e& J

对于双泵固定合流的负荷传感控制系统(如小松PC-6),为改善直线行走性能,左右行走压力补偿阀用外部管路联通,而且在行走压力补偿阀内设置有节流元件a来确保行走转向性能,直线行走的左右流量差约4%。 L# w" \0 d- I8 `

4 E# G3 l7 D2 y& D

在PC-8系列的负荷传感控制系统上,采用了直行PPC信号阀,用左右行走先导压力差来开关直行合流阀,确保直线性能和转向性能俱佳。- }, u# T, J5 z' y# r

, t% q* U6 O4 C. L; r! o, m

因此,三种流量控制系统的直线行走能力应当是不分伯仲的。1 t* x) ]; G+ ?+ I) Q# [

6 v2 X W, Z$ {5 y0 ]

3.4 复合操作的适应性' D- W+ m! j& r4 m

' y9 H8 B! o# Y

对于旁通流量控制和先导传感控制,在复合操作工作装置例如斗杆和铲斗挖掘作业时(参看图8.a),主泵供油总是优先流向负荷压力较低的斗杆缸,不易保持操作的同步性,复合操作适应性差。

9 Y7 g2 n5 A' |

8 b* k" A8 p' O负荷传感控制系统有压力补偿阀,主控阀各阀芯节流阀口的压差ΔPLS保持恒定。当两个以上的工作装置同时操作时,流量分配不受负荷压力影响,操作自如,复合操作性能好。以同时操作铲斗和斗杆为例,斗杆是否动作对铲斗的速度没有影响,如图8(b)所示。

3 ?: T& D: t# N& `! o* o3 c& g( P6 f8 D3 H8 V- H) S' Q

(a) (b) 图8 复合操作性的比较

, G2 n1 d- j% H( {0 ] X* Y! M4 . 可靠性与可维修性

* f- j$ i& n5 _9 j6 w; v4 z6 t0 u( y5 J

旁通流量控制系统结构比较简单,维修也较方便。故障点在主阀中立回路的旁通节流元件、旁通溢流阀以及主泵上的流量控制伺服阀。6 ]. {1 R4 ~8 X$ U5 C* Q; a0 R

4 R. l( X* h* ]- B. b

先导传感控制系统的可维修性稍差,故障点在先导传感的梭阀链上众多的单向阀或往复阀、主泵上的流量控制伺服阀。5 X) k6 U3 y1 L

R. x& Q) E, Y; u c, M: q负荷传感控制系统除了LS梭阀链和主泵的LS阀,主控阀和压力补偿阀结构复杂,滑阀内孔还有阀,量孔和油沟多,密封件多,增加了故障点,对液压油的清洁度要求更高。7 `3 |2 t/ @' R) Q8 B

! P3 s$ ~/ y1 o2 ]. i8 d) D4 j- c; {

应当说,三种控制方式的可靠性、可维修性都经过了多年的生产性验证,也得到了市场的认可。但是,负荷传感控制的制造成本和维护成本还是要高一些。

5 E8 n: i3 k. i) }3 c) l$ I

+ p# i) j" x8 W, J& x5. 定性比较

4 F* W! a, n- y; Y- c

. Z- s- q2 D4 v! A+ F1 a表1列出了三种流量控制方式的性能对比。

6 L* @2 o/ g$ i9 d

) R* R/ G( n/ U$ H, P/ Q液压挖掘机制造厂商,在拟定液压系统的设计方案,确定流量控制方式时,会从整机的性价比出发,既有对三种控制方式性能指标的综合评价,也有对成本因素和销售价格的竞争分析。" q: H" |. E- U, _8 _2 r

b- H N% E* [' r. F9 @同一主机厂的挖掘机,先后选择过不同的流量控制方式。例如,日立建机在1986年的UH系列上采用先导传感(P)控制(参看表1),1991年的EX-2系列采用负荷传感控制,1996年的EX-5系列采用旁通流量控制,2000年的ZX系列及以后的ZX-3系列又采用了先导传感(E/P)控制。神钢的SK系列则有先导传感(E/P)控制到旁通流量(E/N)控制,再到先导传感(E/P)控制的演变。小松从旁通流量控制转为负荷传感控制。利勃海尔的部分中型机则从负荷传感控制转为先导传感控制。

3 I9 N5 X" _2 v; K

9 B8 a3 l' n d) k$ ?( Q国产挖掘机的流量控制方式与配套泵阀液压件厂商的主流技术密切相关。同一液压元件制造厂商也提供不同的选择,例如川崎精机既有旁通流量控制的主泵与主阀,也有先导传感控制的主泵与主阀。; `9 r& a) Y. J5 f4 n

0 z" Z( I Q3 P7 X在拥有国产液压挖掘机设计的独立知识产权的创新过程中,除了主机厂的总体设计,液压元件行业也担负着重任。

% U# ?5 V8 M) y8 \5 f

& z# ?5 P( ~& n% M; f表1 不同流量控制方式的性能比较

" {5 u2 o! c2 A! t. N

% ^: y& v* I% @7 Y \

9 K$ x8 }6 I- M* p; O + | W! b+ p" s. p; C0 M! r

5 [. Q& m" M! d. m0 J g+ J/ b- n# U. o" u( R

/ E+ c" `6 T- f- X& V' i. O% I( c! P, P. i1 O1 V8 [

" G! H( U' D, h: A; B2 ?% O' k

% w) K6 c# K- n/ @5 U, [8 A. [% v6 u+ S4 q5 D" b- P) K

( D. S/ M: }* d9 s0 S9 t |

评分

-

查看全部评分

|