|

|

马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

工程机械设计中的整体结构有限元分析技术2 N0 _0 {3 W/ Z; f" M: [! I+ r$ ]

摘要:本文综述了以北京航空制造工程研究所为技术依托单位的BQCIMS工程的整体结构分析技术,包括:工程背景与需求,基于ANSYS/APDL平台的结构模型参数化技术,整体结构的子结构分析与自动化分析流程。最后,整体结构分析在汽车起重机与矿用重型汽车设计中的成功应用,证明了这种技术的实用性。 + G* _. w; O/ D

8 h/ X" i4 i) F) H- S2 m7 F

1 工程背景与需求 : j. g: ?; d. J7 Y

: _6 @& P* M6 j4 h) B/ P. n以北京航空制造工程研究所为技术依托单位的北京起重机器厂CIMS 工程(简称BQCIMS工程),是国家863CIMS工程资助的北京市信息技术推广示范项目之一。其中,汽车起重机与矿用重型汽车设计中的工程分析是该项目的核心创新技术与提高企业市场快速反映能力的重要手段。北京航空制造工程研究所推广应用航空结构设计中的先进分析技术与方法[1],以国际上先进的工程分析平台—ANSYS系统[2]为基础,与北京起重机器厂的工程师们紧密合作,利用ANSYS/APDL语言进行二次开发,建立了适应汽车起重机[3]与矿用重型汽车[4]设计的整体结构工程分析方法。 % e9 A$ v1 q' c1 {" j3 _+ X% A0 F

. _/ E* ~+ c q

汽车起重机与矿用重型汽车,作为一类“大力神”产品,具有其特殊的作业环境,要求良好的力学性能,包括刚度、应力水平、变形、抗干扰性能等。对于工程设计人员来说,零件、结构件及整机的力学性能如何?会不会因强度不够造成破坏事故?这些都是他们必须关心和回答的问题。

" l, a U9 p) x

5 I( z" [5 `# }. J' o1 V B对于结构件设计来说,一般地说,它是零部件的组合设计。汽车起重机的主要承力结构件是吊臂、转台、车架。矿用重型汽车的主要承力骨架是整体车架,它又是许多结构件的组合,包括支撑架、前车架、中车架、尾架及若干子构件。结构件有限元分析是产品设计的基础性分析。最基本的分析是进行线性应力分析;对于有些结构件,例如吊臂与车架,还要进行稳定性分析,研究结构件失稳(屈曲)的条件。 m6 r- m) \; C8 V! ]

% b. \. W/ i `( c: M

对于整体结构设计来说,整体分析是工程师面临的最直接、最重要的问题。汽车起重机整机分析的对象包括若干个受力结构件和机构( 回转、变幅、伸缩、起升等);最危险的工况是起重作业工况,力的传递路线是:重物®吊臂®变幅油缸支撑®高架转台®回转支撑®底架®支腿®垂直油缸®地面;矿用重型汽车的传力路线实际上包括了整车的各严重工况(静满载、举升、刹车、转弯)。因此,整体分析往往非常复杂。设计人员在设计过程中要求较快地预测整体结构在不同工况(特别是严重工况)下结构应力水平与变形,以便完善与优化总体设计,变为最急迫而又难以实现的事情。

1 J9 ?& r, T7 S; V/ x

- o& Y B2 ^) T& a7 {0 E针对整体分析这一难点问题,本文论述的基于 ANSYS/APDL平台二次开发的整体结构分析技术,利用APDL语言的特点实现结构模型的参数化,采用子结构分析的技术策略,实现整体结构的剖分与结构件分析,实现结构件的变换与组装,最终完成整体结构分析。这种技术策略在汽车起重机与矿用重型汽车的成功应用说明了它的优越性。 2 q4 e. W, p- f, W' B" x

+ Q9 B7 S5 a% U4 K8 @% Q! L

2 基于APDL的结构模型参数化技术

- a6 s5 X) v J* R: q' U; C; b4 f6 X% O- k1 m4 P# i, Y/ l% o

2.1 参数化设计语言

. ^5 [- L1 G. v) \! C

9 Q# ?0 {1 q; ~$ D# v对于结构的CAD模型(通常由点、线、面及实体组合而成)进行参数化特征设计,是现代CAD系统的基本功能。但是,对于有限元结构分析系统来说,对复杂组合结构的有限元模型要实现参数化设计,却并非易事。 先进的ANSYS系统为用户提供了一种建立参数化模型的基本工具__APDL语言。但是,使用APDL语言开发参数化的模型程序,却是用户自己的事情。APDL是一种面向工程的、结构化的解释性语言。它具有高级算法语言的基本特征与功能。它的表达方式是一系列基本的用户命令串。符合ANSYS_APDL语法规则的FEA参数模型程序,一般来说,它包括: 几何(点、线、面、实体 )定义与操作命令,有限元单元划分命令,逻辑控制命令,条件与循环命令,分析流程命令等。用户要对结构件的有限元模型进行参数化设计,必须熟练地掌握这种语言。所有复杂组合结构及整机的FEA模型都要用APDL语言进行二次开发。 ! f& K1 [ k( g- A! u4 i( ?

2 W* j3 J0 n/ _8 n2.2 结构件的参数化

9 Y' W. M% L! P% |

' h( U& b$ s: ~& E/ S' w$ c结构件参数的提取是参数化设计的基础。这里的关键是选取能表述结构件几何特征的主要参数。一般地说,结构件的主要参数包括长、宽、高、关键点、连接条件、板厚、型材截面积、材料与物理特性等。我们将对这些参数规范化地命名,设置有关的参数名(或数组名)。例如,我们命名长度参数为a[1],...a[n],宽度参数为w[1],...w[m],高度参数为h[1],...h,厚度参数为t[1],...t[j],对于每一个结构件,它都具有这样一组参数。定义结构件名为相应参数组名,并以/EOF作为结束符,这就构成了一个APDL能够调用的结构件的参数模块。集成所有结构件的参数模块,便构成了产品结构的FEA参数库文件。

2 ^& U9 @) |( W4 v% D' |, s {- e8 L. ?& W; D1 S

2.3 产品的FEA参数库与模型库 ( H+ E i2 I, K* a; z

8 ?2 f- Q) d* g8 O; \" Z

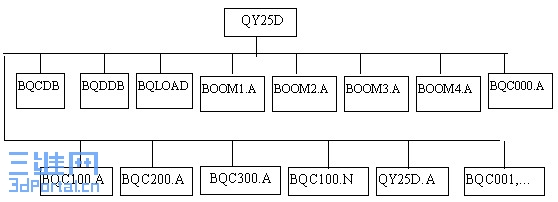

产品结构往往是由几个主要承力结构件组成的。产品参数文件包含了它们相应的参数模块。这些参数模块的任何参数值的改变,都会引起有关结构件的有限元模型的改变,也就引起整个结构的改变。系列化的产品便是这些参数的系列变化。产品结构性能的优化设计便是这些参数的优化。产品结构件与整体结构的FEA模型程序,正是利用ANSYS/APDL语言,引用参数库中相应参数模块,进行二次开发得到的。我们以型号名来命名产品的FEA模型库,它不仅包括产品的参数库文件,也包括结构件模型程序、载荷文件、工况控制文件等。这里,以六边形臂QY25D模型库为例,说明它的构成。

- e, {7 J* g* Y/ O3 ~5 M: g) q5 {3 A! Q6 a) k7 B, Z9 ^9 t; w* p

[ 本帖最后由 z6z6j6 于 2007-1-12 10:37 编辑 ] |

-

图1 QY25D型号模型程序库的逻辑树

|