马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

1 引言 ' f- @0 f# x6 `3 I

$ _+ N" I- z6 W, f6 z; D8 e

高压开关产品零件品种多、改型频繁,拉杆是 LW8-35SF6型户外断路器中的关键零件,要求具有较高的导电、导热性能和良好的力学性能,以降低能耗和提高产品的可靠性铝合金材料不仅导电导热性好、力学性能优良,而且比强度高、密度小,因而在高压电器零部件的制造中,除采用铜及其合金外,大量采用铝合金。研究表明,对于综合性能要求较高的一类功能件,如拉杆、接头、导体、触头座等,一般采用铝合金挤压棒 (管)经切削加工制成,2A50 合金就是其中常用材料之一。2A50合金在热态下具有良好的可塑性,可通过铸造、挤压等变形工艺改善组织,提高性能,且可以热处理强化,工艺性较好,因而成为高压开关类零部件的首选材料。 7 S/ H$ ?6 G+ ?' R" Z' Z1 }8 A8 M

" n" r9 ^& u* K1 i* u

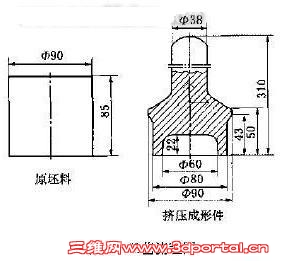

拉杆的挤压件如图1所示,传统上采用棒料直接切削加工而成,材料的利用率一般在 16%-40%,浪费严重、效率低。新工艺采用杆部反挤头部正挤的复合热挤压方法,能使坯料尺寸精度大幅度提高,毛坯重量减轻72%以上,产品的导电率、硬度及强度等完全达到设计标准。

: _( x A' q6 [4 N1 j; m 2 拉杆热挤压工艺分析

, b7 l1 F2 _- P5 B& H" r) e

* j' D7 @6 @6 ]8 D% d拉杆零件材料为 2A50(LD5) 合金,属于 A1-Mg-Si-Cu系,具有良好的锻造性能,在热态下易变形,且抗蚀性能、焊接性能和切削性能良好,中等强度,塑性很好闭。在生产过程中,将圆柱形毛坯表面涂上水剂石墨,然后感应加热至490℃,放入组合凹模的模具中挤压成形。工作前把模具预热至250℃左右,每次挤压前,需向模腔喷洒润滑剂。挤压变形后可进行固溶时效热处理,以提高其硬度,固溶温度为 (515±5)℃,时间为3h,时效温度为(160±5) ℃,时间为5h。

* k: z& \) G% Y8 a

7 P9 g1 @' Z/ J% X3 a1 s, H9 c拉杆挤压可以采用正挤压或反挤压的方法成形杆部。由于拉杆变形程度大,且杆部长径比大于7,正挤压时,金属的流动方向与凸模运动方向相同,坯料与凹模之间存在摩擦力,则挤压力中不仅有变形力,还包括该摩擦力。在坯料与凹模温度过高及润滑不良时,因坯料与凹模之间有相对运动,会进一步增大挤压力。由于该零件的杆部较长,直接顶出时容易失稳弯曲.若间接顶出模具结构复杂,操作困难加。

3 R k: r6 `1 ~* d2 i# W1 X b

% |: H+ [9 F) Y0 y2 N# ]采用一次复合挤压成形工艺,即杆部反挤头部正挤的复合挤压成形工艺可以解决上述问题,其工艺流程如图2所示。由于采用了杆部反挤,坯料与凹模之间无相对运动产生的摩擦力,从而降低了挤压力。该方案模具结构简单,生产效率高 YA23-315四柱式万能液压机活动横梁到工作台面距离为1250mm,行程长,凸模设计为中空结构,成形杆部的模腔在凸模上,可以完成脱模。拉杆热挤压工艺的生产过程是 :下料-加热-挤压-热处理-精加工。

3 拉杆热挤压工艺设计

9 E( [- E, i: S' s1 R! W

- P0 R; |& J6 t! D3.1 模具结构及工作过程 & Q) t2 i8 b/ P d8 T. W

8 u& V4 ?+ p! k9 h' B5 X; u0 X/ v

热挤压工艺设计是热挤压模具设计的第一步,直接影响到制件质量、生产效率、模具寿命、生产成本等。根据挤压件形状,凸模设计为空心状,采用二层组合凹模结构。复合热挤压模具结构如图3所示,挤压时.先将坯料放人凹模型腔内.随着凸模 4的下行 ,坯料在组合式凹模 内正挤成形,同时杆部反挤成形,随着挤压变形力逐渐增大,当金属正向流动到顶件器时,头部成形结束,此时金属反向继续流动。当挤压完成后,上模回程,工件留在凹模7中,压力机下缸动作,通过顶杆11将头部大直径部分顶出凹模 7,即可完成脱模。工件头部内形与顶件器口之间应留有一定的斜度,以保证工件与顶件器不发生抱死现象,顶杆1兼作头部正挤压的凹模。

1 M# z* h2 }& C: h

* q% Z* [) k* G% g3.2 坯料尺寸的计算

8 j& X& z0 C: i# u. T, {' ~* C. X4 y* @( L

根据拉杆零部件的要求,考虑到 2A50在热处理后的零件尺寸和留机加工余量,挤压件内外各留2mm 的单边加工余量。根据原材料供货情况,决定在生产中坯料采用Φ90mm 的棒料,高度取85mm。 + {5 v; @6 x! Y6 S

# S: W) z. u5 o6 u8 Q- M3.3 许用变形程度的计算 |$ A/ k0 h" A; ^8 ?( W# ~/ [5 Y

; ?: K1 G% r9 \7 K3 L# z

采用热挤压成形工艺,需对材料的许用变形程度进行验证,许用变形程度用断面收缩率 ε来表示挤压过程中毛坯的变形程度为: 3.4 挤压力的计算 : z2 Q w; M3 }

) N; X( ^5 B# }

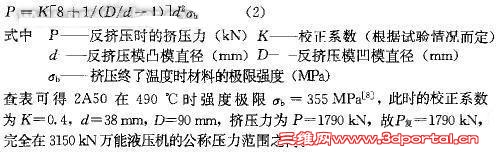

在此复合挤压中,凸模下行,挤压力克服金属的变形阻力及毛坯与模具之间的摩擦力,金属开始流人型腔,拉杆头部预先成形,金属流经转弯处杆部反挤;凸模继续下行,当杆部成形结束时,挤压力达到最大,其复合挤压力为 P复=P反。由此可知应计算出复合挤压中的反挤压力,挤压力计算采用经验公式,反挤压力的计算:

4 模具结构特点及工作过程中应注意的问题 # W" I6 P7 i+ L& Y0 W* ^4 z& |) D

- c; C3 m4 t7 u. w/ t y. D9 V4 t

本工艺采用一次挤压成形,采用通用模架,凹模设计为二层组合结构。实际生产证明,该模具结构简单、使用方便。通过改变凸模与顶件器,可以挤压出不同头部形状和杆部直径及长度的零件。

1 x2 {3 C3 b' i# k

: @/ M8 e" B" R" K T6 P) [由于凸模为空心结构,截面积小,单位挤压力高,又长时间工作在高温状态,易变形,因此,应采用热强度较高的 3Cr2W8V材料,热处理硬度50-55HRc。凹模采用单层预紧结构,凹模材料选5CrNiMo,热处理硬度44-84 HRC。凹模预紧圈要求不高,材料选40Cr就可以了,热处理硬度24-46HRC。 . m) O# g8 Z8 V* z! _

; X% h7 J- N2 H Y) L0 l

设计合理的人模角度和工作带宽度,便于金属流动,以尽量减小金属与模具间的摩擦力,降低挤压力。凹模尺寸与顶件器应有斜度,工作中保持凹模与制件有一定的摩擦力,又不影响开模后制件脱模,同时应注意模具的预热。保证锥面摩擦的均匀,以避免在挤压过程中拉杆头部的偏移。在反挤过程中要保证坯料与模具的清洁度和间隙尺寸,减少成层和气泡 8 ~: p4 @$ G* G( G% |

2 @; h! F% K L* D9 U! L) e采用杆部反挤头部正挤的复合挤压工艺生产高压开关零件 LW8-35SF6铝合金拉杆是一种值得推广的新工艺,不仅工艺合理,而且操作方便。该工艺最大限度地利用了 3150 k油压机的设备能力,一次成形顶出,模具结构简单、通用性强,且挤压力小,特别适用于变形程度较大的长杆件的热挤压成形。新工艺的采用,使生产效率大大提高,同时对于在小设备上生产成形变形程度较大的其他类似长杆零件有很好的借鉴意义。 8 g/ u- G& H; i3 H2 E

|