|

|

楼主 |

发表于 2012-6-1 14:52:37

|

显示全部楼层

本帖最后由 shen1985 于 2012-6-1 14:55 编辑 0 N) n0 ]$ g( l6 E: c- T3 R

) X+ m7 Y' W" r0 A0 F: b2# wzm20002003 + i& g- K- b& ^$ B" f' F

) d2 i+ }. X% t# Z; @% v

感谢楼上提出的建议,我将与客户沟通后的数据及自我的一些想法落列如下。) [. O: `0 \. O3 N! I8 ?. _% C$ f

6 |# Q( L$ ~- Y9 k9 F8 }2 h6 [, Z

6 |# Q( L$ ~- Y9 k9 F8 }2 h6 [, Z

( e+ S* L2 Y3 x+ R T ^

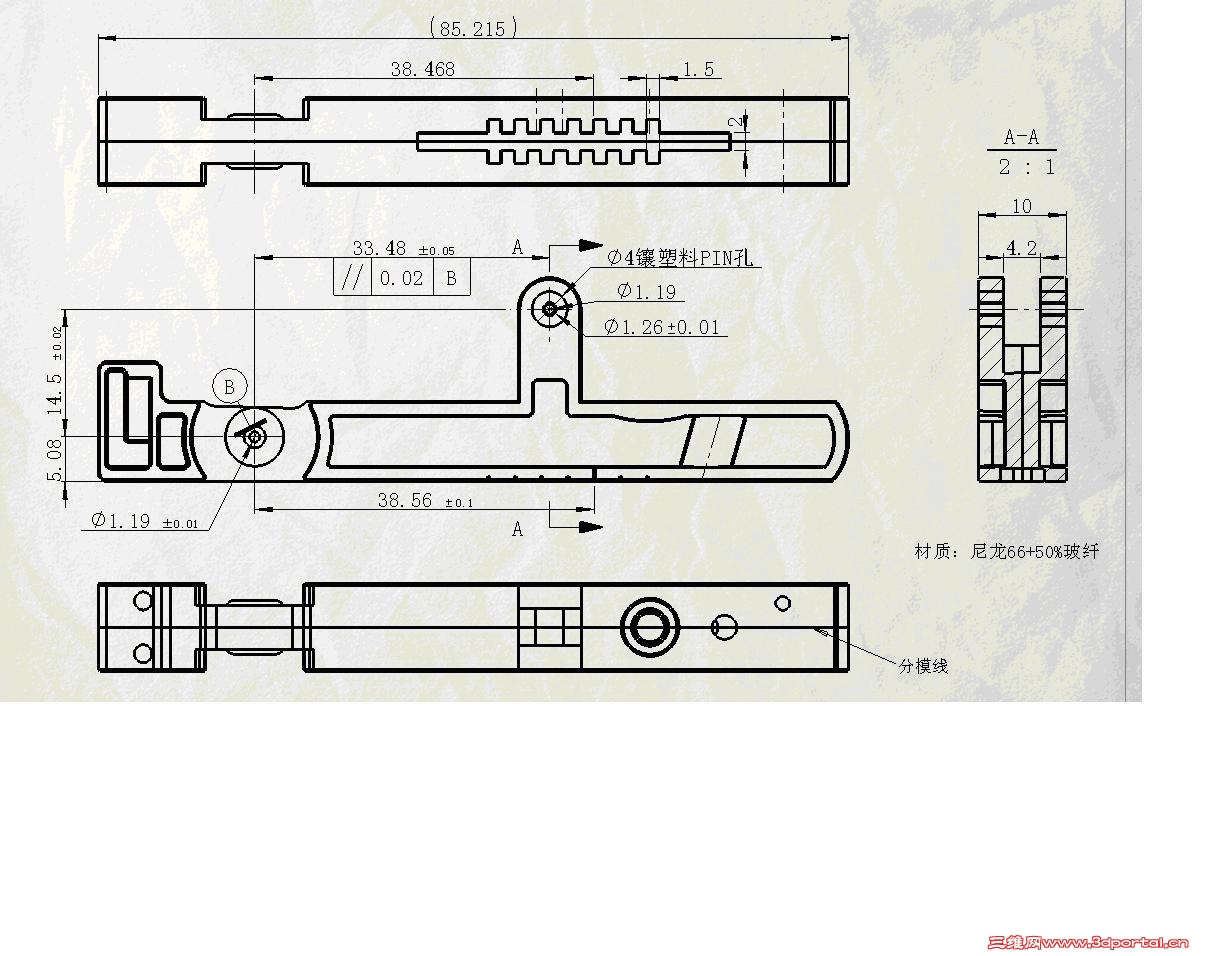

1.近日与客户沟通。最后对方愿意将公差放宽,但是要求装配处38.56测量面做测量基准面。* S9 b0 w' k) O7 ~

因为客户告诉我们,他们所有与这产品相关配件的装配也是以那条线为基准的。' `/ ^; h# H+ x1 G# ^. {+ T

2.由于塑料件的材质为尼龙66+50%玻纤,缩水较大。变形不定。并且近日仔细观察产品后发现10毫米边的这二个面也是平齐。可能是因为注塑后造成的变形。这无疑给加工这二孔造来困扰。再者加工完孔∮4后,打入塑料耐磨损PIN。槽宽4.2处会残留批峰(毛刺)。这几日鄙人为此做过相应试验。实验采用与槽相等的锯片铣刀来铣4.2槽,而后用毛刷进行二次清理,得出的结果很不理想。材质本身粘性很强。再者因为塑料产品有变形。4.2槽宽也难逃不变形、由于压Pin时是采用挤压的方式。无疑又给槽变形带来那么一点伤害。如果采用据片铣边清理。初次调整很麻烦。换刀具后还得调整。不太理性化。不知道各位网友有没有别的提议

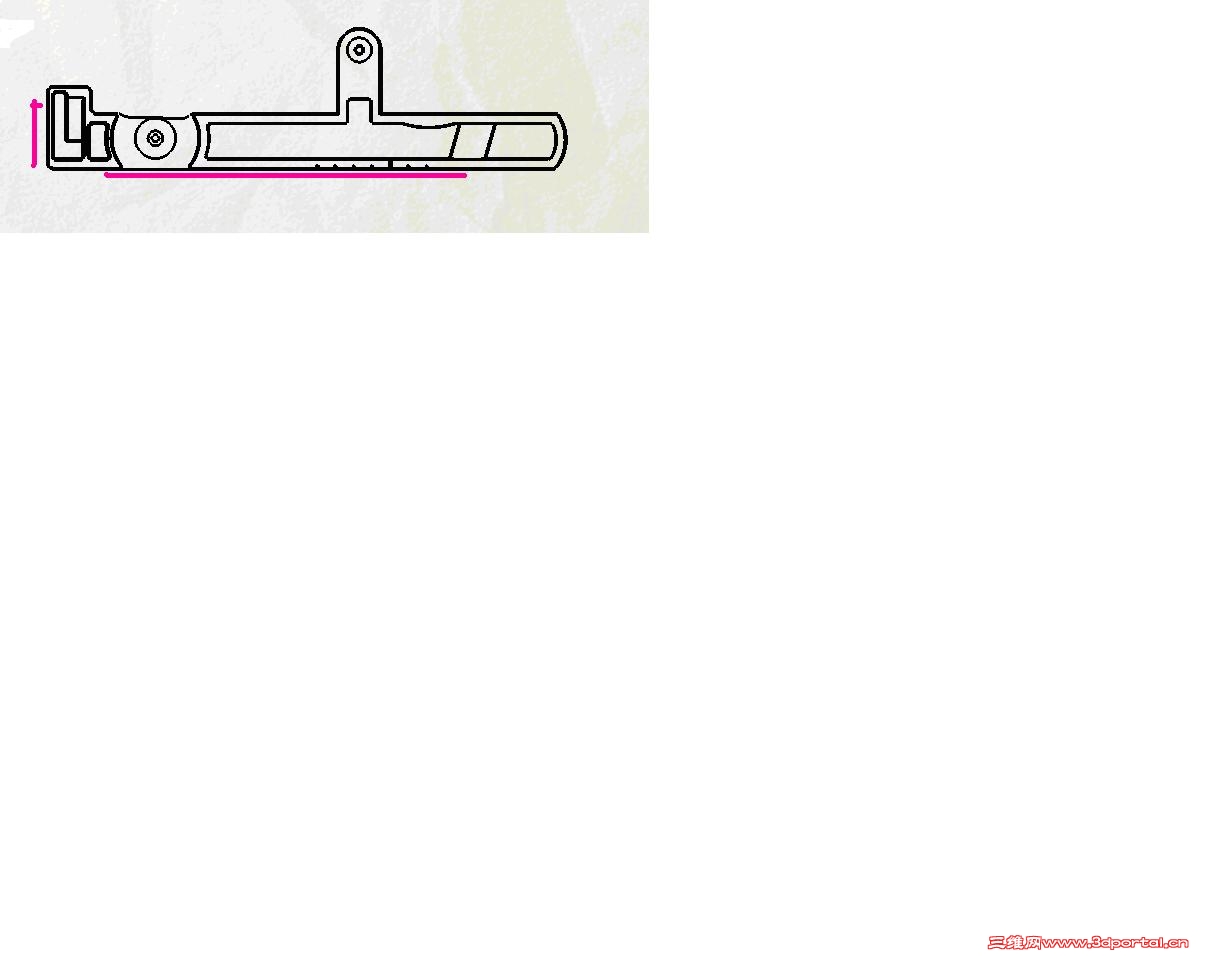

2 F% b! M& U/ B) D3.定位面目前本人准备采用下图着色的两个面为基准。但也是很理想。希望大家能给多点建议,使本项目能顺利开展并完成。

- f5 }( D9 J2 Q/ E4 m, L

: Y# R Q% d, G

: Y# R Q% d, G

6 g$ P" V# i, D! E4 @

|

|